Jaki styropian na podłogę w garażu? Wybór EPS i XPS

Wybór styropianu na podłogę do garażu to decyzja prostsza, niż się wydaje, ale z kilkoma istotnymi dylematami: czy postawić na niższy koszt kosztem mniejszej wytrzymałości, czy zainwestować w materiał odporny na wilgoć i większe obciążenia; czy zastosować biały EPS czy grafitowy dla lepszej izolacyjności i mniejszej grubości; oraz czy w ogóle zamiast EPS wybrać XPS ze względu na minimalną nasiąkliwość w garażach narażonych na wodę. Ten tekst odpowiada na te pytania krok po kroku, porównuje ceny i parametry, a także tłumaczy, jak dobrana grubość i klasa wytrzymałości wpływają na komfort użytkowania garażu i trwałość podłogi.

Spis treści:

- Porównanie rodzajów styropianu do garażu

- EPS 100, 150 i 200 – zastosowania i obciążenia

- Styropian grafitowy vs biały do garażu

- XPS w garażu – wilgoć i wytrzymałość

- Grubość izolacji i parametry cieplne podłogi garażowej

- Koszty, kleje i hydroizolacja przy izolacji podłogi

- Wskazówki montażowe i dobór klasy wytrzymałości na ściskanie

- Jaki styropian na podłogę do garażu — Pytania i odpowiedzi

Poniżej przedstawiam zestawienie praktycznych parametrów i orientacyjnych cen dla typowych rozwiązań izolacji podłogowej w garażu — porównanie EPS 100/150/200 oraz XPS w ujęciu orientacyjnym dla warstwy 10 cm, co ułatwia szybkie porównanie kosztów i właściwości.

| Materiał | Parametry orientacyjne (10 cm) |

|---|---|

| EPS 100 | lambda ≈ 0,038 W/mK; Ściskanie ~100 kPa; nasiąkliwość krótka <3%; cena ≈ 45 PLN/m² (10 cm) |

| EPS 150 | lambda ≈ 0,038 W/mK; Ściskanie ~150 kPa; nasiąkliwość krótka <3%; cena ≈ 52 PLN/m² (10 cm) |

| EPS 200 | lambda ≈ 0,038 W/mK; Ściskanie ~200 kPa; nasiąkliwość krótka <3%; cena ≈ 62 PLN/m² (10 cm) |

| XPS | lambda ≈ 0,034 W/mK; Ściskanie ≈ 300 kPa (typowo 250–500 kPa); nasiąkliwość długotrwała <0,7%; cena ≈ 120 PLN/m² (10 cm) |

Patrząc na powyższe dane, widać wyraźnie kompromis: EPS oferuje korzystną cenę i akceptowalną izolacyjność, a klasy 150 i 200 zwiększają wytrzymałość na ściskanie przy niewielkim wzroście kosztu; XPS kosztuje wyraźnie więcej, ale daje lepszą odporność na wilgoć i wyższą wytrzymałość mechaniczną, co czyni go często wyborem tam, gdzie garaż jest narażony na kontakt z wodą lub gdzie spodziewamy się większych obciążeń niż typowy ruch osobowych samochodów.

Porównanie rodzajów styropianu do garażu

Na rynku funkcjonuje kilka klas styropianu przydatnych do izolacji podłogowych w garażu, a wybór między nimi zależy od kilku kryteriów: obciążenia, wilgotności i budżetu, przy czym każdy materiał ma swoje mocne i słabsze strony. EPS (biały) to najbardziej uniwersalny materiał do garaży osobowych; oferuje rozsądną izolacyjność i niską cenę, ale wyższa nasiąkliwość niż XPS oznacza, że gdy garaż jest podziemny lub występuje częsty kontakt z wodą, warto rozważyć alternatywy. EPS grafitowy ma lepszą izolacyjność przy tej samej grubości, co pomaga zachować większą wysokość użytkową podłogi, lecz kosztuje więcej i wymaga precyzyjnego montażu i klejenia, aby uniknąć mostków termicznych.

Zobacz także: Układanie styropianu pod podłogówkę w 2025: Poradnik krok po kroku

XPS wyróżnia się zamkniętą strukturą komórek, co przekłada się na niską nasiąkliwość i lepszą odporność na długotrwałą wilgoć, a także wyższą wytrzymałość na ściskanie, co ma znaczenie w garażach narażonych na cięższe pojazdy lub intensywną eksploatację. Jednak XPS jest droższy, a jego lambda bywa porównywalna z grafitowym EPS, więc koszt i dostępność decydują o wyborze w wielu inwestycjach. W garażach wolnostojących, suchych i bez dodatkowych obciążeń EPS 100 często wystarcza; w garażach warsztatowych, podziemnych lub narażonych na wilgoć XPS lub EPS o wyższej klasie ściskania to bezpieczniejszy wybór.

W kontekście użytkownika końcowego kluczowe pytania są proste: jakie obciążenia będą występowały, ile miejsca możemy poświęcić na izolację i jak duży budżet przewidujemy, a także czy garaż będzie stykał się z gruntem lub ma wzmożone ryzyko zawilgocenia; odpowiedzi na te trzy pytania kierują wyborem między EPS 100, 150, 200 i XPS, a dobre dobrane parametry i grubość gwarantują, że izolacja nie zawiedzie po kilku sezonach.

EPS 100, 150 i 200 – zastosowania i obciążenia

EPS 100 to materiał zaprojektowany z myślą o standardowych obciążeniach, typowych dla garażów osobowych i podłóg w domach jednorodzinnych; klasa 100 oznacza wytrzymałość na ściskanie w okolicy 100 kPa, co przy prawidłowym rozłożeniu obciążeń daje satysfakcjonującą trwałość. Dla przykładu przy masie samochodu osobowego rzędu 1 500 kg i równomiernym rozłożeniu ciężaru na cztery koła, nacisk punktowy obniżony przez powierzchnię styku o wielkości ~0,02–0,03 m² może przekroczyć 150–200 kPa na jedno koło, dlatego EPS 100 bywa na granicy, gdy styki są małe lub gdy samochód jest cięższy. EPS 150 (ok. 150 kPa) to bezpieczny kompromis dla garażu z intensywniejszym użytkowaniem lub gdy chcemy zmniejszyć grubość warstwy przy zachowaniu wytrzymałości, podczas gdy EPS 200 to wybór dla garaży z większymi obciążeniami, jak dostawcze auta czy regularna praca z cięższym sprzętem.

Zobacz także: Jaka Lambda Styropianu na Podłogę w 2025 Roku? Kompleksowy Poradnik

Dobierając klasę, warto pamiętać, że wytrzymałość na ściskanie nie jest jedyną miarą bezpieczeństwa; liczy się też rozkład obciążenia, rodzaj wylewki i obecność izolacji podkładowej, która przenosi siły. Przykładowo cienka wylewka (6 cm) bez odpowiedniej zbrojącej siatki będzie przenosić znaczniejsze naprężenia na izolację niż wylewka 8–10 cm z siatką, co może zmieniać wybór pomiędzy EPS 100 a EPS 150. Dlatego często rekomendowane jest połączenie EPS o wyższej klasie z minimalną grubością wylewki ok. 6–8 cm, a tam, gdzie występuje intensywne użytkowanie, zwiększenie tej grubości do 8–10 cm dla lepszej dystrybucji nacisku.

Na szybko: EPS 100 — garaże osobowe, umiarkowany koszt; EPS 150 — garaże intensywnie używane, warsztaty, większe SUV-y; EPS 200 — tam, gdzie występują cięższe pojazdy lub szczególnie wysokie wymagania co do izolacyjności i wytrzymałości. Ten podział pomaga podjąć świadomy wybór i uniknąć sytuacji, gdzie pozorna oszczędność na styropianie zamienia się w koszty napraw lub konieczność wymiany izolacji przy większych obciążeniach.

Styropian grafitowy vs biały do garażu

Grafitowy styropian wyróżnia się lepszą izolacyjnością dzięki domieszce cząsteczek grafitu, co obniża lambda o około 10–15% w stosunku do białego EPS; praktyczny efekt jest taki, że przy tej samej warstwie grafitowy EPS daje niższe straty ciepła lub pozwala na mniejszą grubość izolacji, co ma sens w niskich garażach, gdzie liczy się każdy centymetr. Jednak grafitowy styropian bywa droższy o około 25–50% względem białego EPS i jest bardziej wrażliwy na montaż — mostki termiczne przy słabym łączeniu płyt znoszą korzyści z lepszej lambda. Dlatego grafit jest idealny tam, gdzie przestrzeń wewnętrzna i oszczędność grubości mają wartość, na przykład przy podpiwniczeniu lub gdy nie chcemy obniżać wysokości przejazdu.

Biały EPS pozostaje najtańszą i najbardziej przewidywalną opcją, a klasy 150–200 poprawiają jego wytrzymałość bez zmiany lambdy, co oznacza proste i ekonomiczne rozwiązanie dla wielu garaży osobowych. Wybór grafitowy rekomenduję tam, gdzie wymagana jest lepsza izolacyjność przy mniejszej grubości, natomiast biały EPS sprawdzi się tam, gdzie ważny jest budżet i prostota montażu. W praktycznych rozważaniach o izolacyjności najlepiej porównywać wartość R (opór cieplny) dla docelowej grubości, bo to ona decyduje o realnych stratach ciepła w garażu.

Jeżeli zależy nam również na odporności chemicznej i trwałości, trzeba pamiętać, że grafitowy EPS nie różni się znacząco pod względem nasiąkliwości od białego EPS; więc w garażach narażonych na wilgoć różnica izolacyjna nie rekompensuje potrzeby materiału o niższej nasiąkliwości, czyli XPS. Gdy więc garaż jest suchy i chcemy mniejszej grubości, grafitowy EPS to warto rozważyć opcja; gdy narażenie na wodę jest realne, lepiej rozważyć XPS lub zabezpieczyć EPS solidną hydroizolacją i odpowiednią izolacją krawędziową.

XPS w garażu – wilgoć i wytrzymałość

XPS to materiał o zamkniętej strukturze komórek, co przekłada się na minimalną nasiąkliwość i bardzo dobrą odporność długoterminową na wilgoć, co jest kluczowe w garażach podziemnych, warsztatach z myjkami lub w garażach metalowych narażonych na skropliny. Dzięki wyższej wytrzymałości na ściskanie XPS znosi większe naciski punktowe i lepiej zachowuje swoje parametry po latach, co rekomenduje go tam, gdzie spodziewamy się większych obciążeń niż typowy ruch osobowy. Wadą jest koszt — cena orientacyjna za 10 cm XPS może być dwa razy wyższa niż standardowego EPS, co wpływa na budżet całej inwestycji, ale zwrot z inwestycji występuje w dłuższej eksploatacji i tam, gdzie koszty remontu związane z zawilgoceniem byłyby wysokie.

Wybór XPS ma sens, gdy izolacja styka się bezpośrednio z gruntową wilgocią lub gdy konstrukcja garażu nie pozwala na skuteczne odprowadzenie wody; XPS utrzyma swoje właściwości izolacyjne i mechaniczne dłużej niż EPS w takich warunkach. Jeśli jednak garaż jest suchy, dobrze izolowany i z dobrą hydroizolacją poziomą, EPS 150 może być bardziej opłacalną alternatywą, szczególnie gdy chcemy zoptymalizować koszt na m². W skrócie: XPS to kosztowniejsza, ale trwała ochrona przed wilgocią i duże obciążenia; EPS pozostaje konkurencyjny tam, gdzie wilgoć jest kontrolowana i obciążenia są umiarkowane.

Podczas projektowania podłogi garażowej warto sprawdzić parametry nasiąkliwości deklarowane przez producenta i porównać je z warunkami na budowie, gdyż różnice nawet kilku procent w absorpcji długoterminowej zmieniają ryzyko pogorszenia właściwości izolacyjnych i mechanicznych. W garażach narażonych na sól, środki chemiczne lub ciągłą wilgoć XPS ma przewagę także pod względem odporności chemicznej i mechanicznej, a to przekłada się na mniejsze ryzyko deformacji i większą przewidywalność zachowania podłogi na lata.

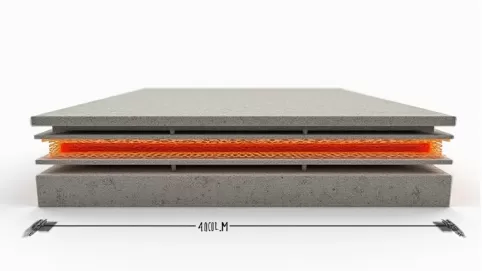

Grubość izolacji i parametry cieplne podłogi garażowej

Grubość izolacji podłogowej wpływa bezpośrednio na opór cieplny R i straty ciepła przez podłogę; typowe wartości rekomendowane dla garażu mieszczą się w przedziale 10–20 cm w zależności od klasy materiału, obciążenia i tego, czy garaż jest ogrzewany. Dla garażu nieogrzewanego i standardowego użytkowania 10 cm EPS 100–150 często wystarcza, natomiast dla garażu ogrzewanego lub połączonego z domem warto rozważyć 12–15 cm lub zastosować grafitowy EPS o mniejszej lambda, by uzyskać wyższe R bez zwiększania grubości. Gdy wymagana jest wysoka izolacyjność przy ograniczonej wysokości, grafitowy EPS lub rozwiązanie hybrydowe z XPS w newralgicznych miejscach daje możliwość zmniejszenia grubości przy zachowaniu efektywności termicznej.

Obliczając R: dla 10 cm EPS o lambda 0,038 R ≈ 2,63 m²K/W, a dla grafitowego o lambda 0,033 R ≈ 3,03 m²K/W; te liczby pokazują, że zmiana lambda rzędu 0,005 W/mK daje zauważalny wzrost oporu cieplnego. W praktycznych rozważeniach dobór grubości także zależy od izolacyjności innych elementów budynku i od tego, czy garaż ma być temperowany; gdy garaż graniczy z pomieszczeniem mieszkalnym, warto zastosować wyższą grubość lub lepszy materiał, żeby zminimalizować mostki termiczne i straty.

Warto również uwzględnić, że grubość izolacji wpływa na konstrukcję wylewki i dylatacje; większa grubość wymaga precyzyjnego projektowania krawędzi i przejść, aby uniknąć punktowych naprężeń i uszkodzeń wylewki. Instalując izolację, trzeba myśleć o całym systemie: warstwa paroizolacji, izolacja styropianem, separacja i odpowiednia wylewka zbrojona siatką — to elementy, które decydują o sukcesie izolacji podłogowej w garażu.

Koszty, kleje i hydroizolacja przy izolacji podłogi

Koszt samego styropianu to tylko część inwestycji; pełna cena izolacji podłogi w garażu obejmuje materiały dodatkowe i robociznę — przykładowo: cena styropianu (10 cm) od 45 do 120 PLN/m² w zależności od typu, kleje i taśmy 10–25 PLN/m², hydroizolacja płynna lub membrana 20–60 PLN/m², wylewka cementowa 6 cm 50–90 PLN/m², a siatka zbrojąca i inne materiały kolejne 5–15 PLN/m². Sumaryczny koszt systemu dla garażu standardowego (10 cm EPS + hydroizolacja + wylewka 6 cm) może więc oscylować w zakresie 120–250 PLN/m², natomiast przy XPS koszty mogą wzrosnąć do 200–350 PLN/m² z powodu wyższej ceny materiału.

W kontekście klejów i montażu: do styropianu stosuje się kleje cementowe lub specjalne zaprawy klejące, a do XPS często używa się taśm biurowych montażowych jako doraźnego zabezpieczenia, lecz trwałe połączenia wymagają zapraw lub mechanicznego mocowania. Hydroizolacja to element nie do oszczędzania — w garażach narażonych na wilgoć zastosowanie dwuskładnikowych membran poliuretanowych lub papy zgrzewanej daje pewność ochrony; koszt tej operacji zależy od metody i regionu, ale warto uwzględnić ją w budżecie jako kluczowy element redukujący ryzyko zawilgocenia izolacji.

Przy planowaniu kosztów warto też przewidzieć zapas materiału (około 5–10%) na docinki i straty oraz uwzględnić koszty transportu i ewentualnej wyceny podłoża; tanio nie zawsze jest tanio, gdy inwestor później musi poprawiać błędy montażowe, a hydroizolacja chroni przed kosztownymi naprawami związanymi z zawilgoceniem. Dobre oszacowanie kosztu na etapie projektu pozwala zdecydować, czy lepszym wyborem będzie EPS 150 z solidną hydroizolacją, czy inwestycja w XPS w newralgicznych miejscach, co może zwiększyć koszt początkowy, ale zmniejszyć ryzyko napraw i wymiany w przyszłości.

Wskazówki montażowe i dobór klasy wytrzymałości na ściskanie

Dobór właściwej klasy wytrzymałości na ściskanie zależy od spodziewanych obciążeń i konstrukcji wylewki; przyjmując prosty scenariusz, dla garaży osobowych rekomenduje się EPS 100–150, natomiast gdy występują większe obciążenia punktowe lub intensywne użytkowanie, EPS 200 lub XPS stają się preferowaną opcją. Aby zobrazować kalkulację nacisku: samochód 1 500 kg daje około 3,7 kN na koło, a przy powierzchni styku 0,02 m² nacisk rzędu ~185 kPa, co pokazuje, że EPS 100 może być przy granicy swoich możliwości w przypadku małej powierzchni styku; zwiększenie klasy do 150 redukuje ryzyko trwałych odkształceń. W związku z tym dobór klasy powinien być połączony z kontrolą powierzchni styku, wylewką o odpowiedniej grubości i ewentualnym rozkładem obciążeń przez płyty rozdzielcze.

Praktyczny montaż izolacji podłogowej w garażu wymaga kilku istotnych zasad: podłoże musi być równe i nośne, należy zastosować hydroizolację poziomą w miejscach kontaktu z gruntem, płyty styropianowe kładzie się na styk z przesunięciem spoin (cegiełkowo) i szczelnie łączy, a spoiny można wypełnić cienką warstwą zaprawy lub taśmą, by zredukować mostki termiczne. Ponadto zawsze rekomenduję montaż separacyjnej folii pod wylewkę, siatki zbrojeniowej w wylewce i stosowanie min. 6–8 cm wylewki betonowej przy izolacji podłogowej w garażu; te kroki razem chronią izolację przed punktowymi przeciążeniami i wilgocią.

Oto krok po kroku lista montażowa, którą można zastosować przy większości garażowych realizacji:

- Przygotować i oczyścić podłoże, usunąć luźne elementy i wyrównać.

- Nałożyć hydroizolację poziomą, szczególnie przy kontakcie z gruntem.

- Ułożyć płyty styropianowe cegiełkowo, szczelnie łącząc krawędzie; użyć kleju przy nierównym podłożu.

- Położyć separacyjną folię, zamontować zbrojenie i wykonać wylewkę o zalecanej grubości.

Jaki styropian na podłogę do garażu — Pytania i odpowiedzi

-

Pytanie: Jaki styropian będzie dobry do podłogi garażu przy standardowym obciążeniu?

Odpowiedź: EPS 100 to dobry wybór do standardowych garaży osobowych, zapewnia izolację przy rozsądnym koszcie.

-

Pytanie: Czy warto rozważyć EPS 150 lub wyższy, jeśli mamy intensywniejsze użytkowanie?

Odpowiedź: EPS 150 lepiej sprawdzi się przy intensywniejszym użytkowaniu i wyższych obciążeniach.

-

Pytanie: Kiedy zastosować XPS lub grafitowy EPS w garażu?

Odpowiedź: XPS ma minimalną nasiąkliwość i wyższą wytrzymałość mechaniczną, doskonały do garaży narażonych na wilgoć. Grafitowy EPS umożliwia mniejszą grubość przy podobnych parametrach izolacyjnych, ale wymaga wysokiej jakości klejów i starannego montażu.

-

Pytanie: Jaką grubość izolacji i dodatkowe prace należy uwzględnić?

Odpowiedź: Grubość izolacji ma kluczowy wpływ na straty ciepła i ochronę przed wilgocią; typowa wartość to ok. 10–20 cm w zależności od obciążenia. Do podłóg garażowych warto dobrać styropian o odpowiedniej klasie wytrzymałości na ściskanie i dobranej grubości; często rekomenduje się wylewkę betonową o grubości minimum 6 cm. Cena zależy od materiałów i prac (kleje, hydroizolacja, wylewka).